染料立体仓库称料系统

天富染料仓库自动管理系统穿梭车模式,是天富科技全新开发的染料仓库式存料取料设备,它解决了传统染厂染料存放空间大、人工取料工作强度高、取料称料易出错等问题。仓库采用封闭式存储的方式,大大降低了染料房内的染料扬尘污染问题。是集防错、高效、环保、节能于一体的自动化设备。该设备主要分为四大模块:染料仓库库位、穿梭小车、称量模块、上料模块。

染料仓库库位可根据实际情况进行增减,穿梭小车在库位中间运行,库位与染料一 一对应,系统自动进行识别,整个库位采用封闭式存储,有效的防止了染料扬尘。

穿梭小车载重30kg,其运行速度为1.2m/s,配有超级电容和充电导轨,可自动进行充电。每个穿梭小车可运输一个库位到取料/上料口,两台穿梭小车可同时取料,并在取料口时进行排队,称量时根据先后顺序进行称量,穿梭小车取料效率平均时间35秒/箱,有效的解决了取料慢的问题

称量模块配有3台不同量程的电子秤,当有称料需求时并通过操作人员确认后,系统会指挥穿梭小车自动取出对应库位的染料,排在取料口的染料与系统需求染料对应,称量过程全程监控,称量结果自动记录并可形成报表,有效的避免了拿错料和称错料的风险。

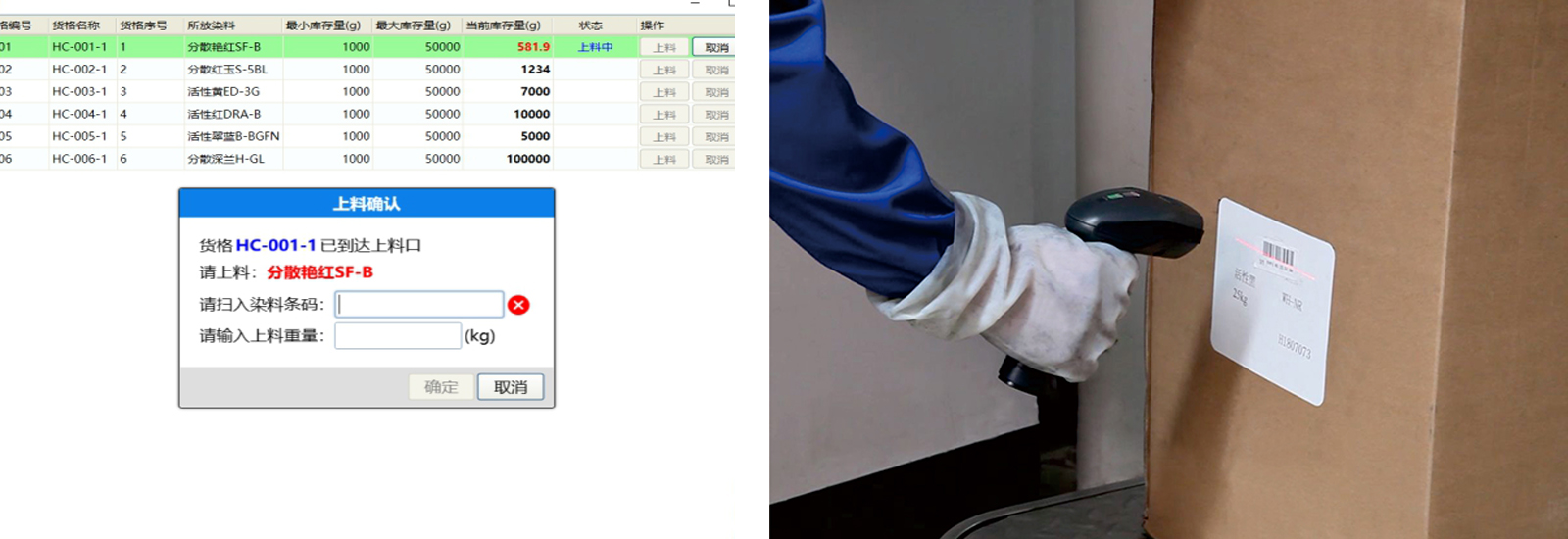

在上料模块中,系统根据使用情况自动显示库位中染料余量,当某支染料需要上料时系统自动报警提示,操作人员把对应的染料箱运输到上料口,在系统中确认上料后,扫描染料箱上的条码,穿梭小车会快速的把对应染料的库位运输到上料口,其穿梭小车上料效率平均时间45秒/箱,有效的避免了上错料的风险。

天富染料仓库自动管理系统还可以作为印染厂全部染料的仓库储存管理,通过上料口把染料放置于立体仓库内的多个库位,其吞吐量可做到170箱/小时,系统自动进行管理和运输,并能够实时的显示库存染料数量、位置等相关信息,该模式充分利用了立体空间进行染料的储存,更加合理、方便、快捷的对染料进行储存和管理,有效的解决了储存空间小、放料取料不方便、放料取料速度慢且劳动强度大、放料取料位置不易找等问题,同时也避免了传统式仓库取料可能会取错的风险。

天富染料仓库自动管理系统还可以作为印染厂全部染料的仓库储存管理,通过上料口把染料放置于立体仓库内的多个库位,其吞吐量可做到170箱/小时,系统自动进行管理和运输,并能够实时的显示库存染料数量、位置等相关信息,该模式充分利用了立体空间进行染料的储存,更加合理、方便、快捷的对染料进行储存和管理,有效的解决了储存空间小、放料取料不方便、放料取料速度慢且劳动强度大、放料取料位置不易找等问题,同时也避免了传统式仓库取料可能会取错的风险。

核心特点及立库参数

1.穿梭小车(机器人)智能取料,速度快,方便快捷;

2.与ERP/MES等软件无缝对接;

3.立体式仓储,空间占用小,有效节省空间;

4.封闭式储存,有效防止染料扬尘;

5.上料条码管理,称量完毕可打印条码,具有条码识别防错功能;

6.称量系统监控,称量结果系统自动记录,防止称错染料重量;

7.取料口取出的染料与系统需求染料对应,防止拿错染料;

8.库位可增减,根据客户的需求变换;

9.具备立库库位内染料的库存,数量,位置等查询;

10.可生成耗用报表,不再需要人工统计;

11.该模式可作为印染厂全部染料的仓库储存管理。立体封闭空间储存,极大节省空间,节能环保;自动存取,节省人工。

库位个数:标准6层,81个库位,可进行12个库位/组的增减;染料整体仓储库位数可根据客户需求定制;

仓库尺寸:标准81个库位尺寸(不含称量台):L5.2M*W2.6M*H4M;含称量台尺寸:L7.2M*W2.6M*H4M;立体仓库高度可调节,6层标准库位高度为4米,单层库位高度为0.4米,单层库位长度为0.55米;

箱格尺寸:L640*W400*H340(mm);

机器人数量及载重:2个、30KG;

上料效率:平均时间45秒/箱;

取料效率:平均时间35秒/箱;

操作台:一端设置供上料/取料操作台;

电子秤:3台,量程/可读性:3kg/0.01g,量程/可读性:30kg/1g,量程/可读性:60kg/10g;

称量监控:计算机称量显示界面的称量染料与取料口取出的染料一 一对应,称量过程系统自动监控,称量结果系统自动记录。